|

... hier noch am Kran ... |

|

... und jetzt fest verschweißt. |

Als nächstes habe ich dann meine Ruderwellen vom Petro, einem

sehr gutem Dreher oberhalb der Stadt, drehen lassen. Nun konnte ich

die Ruderblätter bauen und die Ruderlager und das Fundament für

den Hydraulikzylinder fertigstellen. Danach hat dann das Heck seine

endgültige Form durch die Fertigstellung der Treppe erhalten,

inklusive einer Revisionsluke.

Hier nun die Bilder in Einzelschritten dazu:

|

|

Ruderwelle STB :

Material: Alu

1350mm lang,

Durchmesser

70 bis 50 mm

am oberen Ende

mit Gewinde und

vierkant-Kopf

|

|

Unteres Lager

(70mm), selbstausrichtend, im Rumpfboden mit Steifen fest verschweißt.

Oberes Lager (50mm) in der Treppenkonstruktion

verschraubt |

|

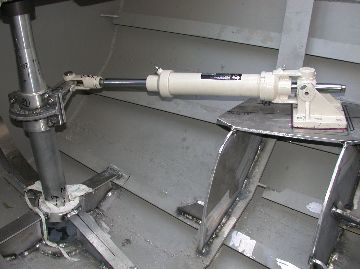

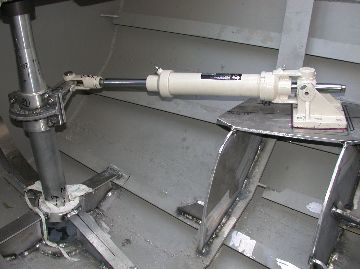

Hydraulik-

Lenkzylinder-

Fundament auf

BB-Seite |

|

Die fertige Treppe

auf BB mit Inspektionsluke.

Unter der Treppe ist außer dem Ruder später auch

noch der Elektromotor für den Antrieb bei Flaute.

Einen weiteren Zugang gibt es durch die Luke im Schott vom

Rumpf innen.

STB-Seite ist natürlich identisch. |

Jetzt konnte der Bau der Ruderblätter beginne.

Bei meinem Freund, Mafio, der an der Kantbank gegenüber

arbeitet, habe ich die vier Seiten der Blätter vorbiegen

lassen. |

|

|

... dann konnten die Steifen eingesetzt werden, die auch mit

der Ruderwelle verschweißt sind. |

|

Für den "festen Stand" auf der Arbeitsplatte

hatte ich extra eine Form gebaut. |

| Hier ist schon eine Seite des ersten Ruders fertig ausgerichtet

und verschweißt. |

|

|

Nun konnte die zweite Ruderblattseite angeheftet werden. Damit

sich nichts verschiebt wurde alles fest mit Zwingen gehalten. |

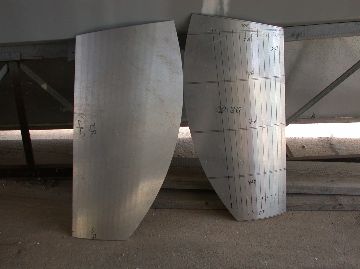

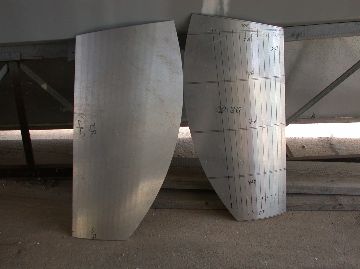

Hier nun die fast fertigen Ruderblätter.

Es fehtl nur noch ein wenig Schleifarbeit und Spachtelmasse,

damit dann später das Wasser auch ohne Verwierbelungen

daran vorbeifließen kann.

Um die Ruder jetzt einzubauen, muss ich erst noch ein kleines

Loch in meine Betonplattform stemmen, denn mit der Ruderwelle

ist das ganze im Moment zu lang.

Allerdings muss ich noch auf zwei Spezialmuttern aus V4A und

zwei Keile warten, bis die Ruder endgültig montiert werden. |

|

Zwischendurch war immer wieder mal Zeit für "Kleinkram",

wie z.B. Poller und Klüsen bauen. Oder Griffe und Riegel für

die Decksluken und Fenster und den Ruderarm oder Borddurchlässe

für Auspuff, Salzwasserzufluß und Abwasserabfluß

u.s.w.

Kleine Serienproduktion:

- Festmacherpoller

- Lukengriffe |

|

|

|

|

|

| |

|

|

... Borddurchlässe |

| ...Ruderarm |

|

|

|

Poller und Winschfundament auf BB-Seite |

| |

|

Dann kam endlich meine Ankerwinsch aus Deutschland. Der Transport

nach Kreta hatte sich etwas verzögert. Also rauf auf den Kat

und ab damit nach vorn in die Vorschiffsluke vorm Mast. NAchdem das

Fundament fertig war konnte auch die Kettenführung in Rohren

durch den Katwalk fertiggestellt werden und das letzte "Loch"

im Deck geschlossen weden.

|

|

Fundament der Ankerwinsch im Vorschiffsluk vor dem Mast im

Brückendeck

|

|

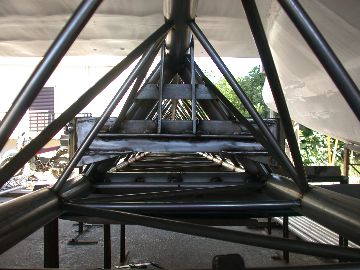

Nun war es an der Zeit mit dem Bau des Gitter-Rohr-Mastes zu beginnen.

Aus 6m langen Edelstahlrohren (60,3x2,9mm) und Streben aus Rund 15mm

besteht diese Konstruktion. Insgesamt ist der Mast 21,3m lang. Besteht

also aus 4 Teilstücken, dem Mastuß, den Beschlägen

für die Unterwanten und dem Masttop.

Damit beim Edelstahlschweißen das Schutzgas auch in der Inneseite

der Rohre beim Schweißen seine Wirkung erziehlen kann, habe

ich die Rohre mit Schutzgas (Argon) gefüllt.

Diesen Tipp habe ich von einem Schweißfachingenieur aus Berlin,

der auch gerade einen Katamaran baut - aber aus Holz.

Als Baugerüst diehnten meine gleichhohen Gestelle, die ich dann

noch mit der Wasserwage und Schnüren ausgerichtet habe, damit

auch alles gerade wird.

Hier nun die BIlder dazu:

|

Nach dem Grundieren und Lackieren der einzelnen Teilstück

habe ich mit hilfe eines Kettenflaschenzuges die 4 Mastteile

zusammengezogen, verschweißt und die noch fehlenden Diagonalstreben

eingebaut. Später habe ich dann noch die Verbindungstellen

ebenfalls grundiert und lakiert.

Nach dem Grundieren und Lackieren der einzelnen Teilstück

habe ich mit hilfe eines Kettenflaschenzuges die 4 Mastteile

zusammengezogen, verschweißt und die noch fehlenden Diagonalstreben

eingebaut. Später habe ich dann noch die Verbindungstellen

ebenfalls grundiert und lakiert.

Nun wartet der Mast auf BB-Seite auf das Aufstellen mit dem

Autokran. |

| In Vorbereitung für den Bau und die Montages

des Bugbeams habe ich zunächst die dazu nötigen Halterungen

aus 20 mm dicken Aluplatten ausgesägt und zusammengeschweißt

... |

|

| ... dann die Positionen an den Rumpfinnenseiten ausgemessen

und festgelegt ... |

|

|

... und angeschweißt. |

| Dann kamen endlich meine "dicken" Edelstahlrohre für

den Bugbeam aus Deutschland. Jetzt konnte ich den Gitterrohr-Bugbeam

auch als "Drei-Bein" wie den Mast, bauen. Ein Probeweises

anhängen mit Kranhilfe ermöglichte es mir die genauen

Positionen der Katwalk-Lagerbleche am Beam zu bestimmen und anzupunkten. |

|

|

|

|

...jetzt muss der Beam noch ein mal wieder runter um alles

komplett zu verschweißen.

Dann noch wie schon den Mast, Grundieren und Weiß Lakieren

und fertig montieren.

Aber diese Bilder gibts dann erst beim nächsten mal zu

sehen. |

|

Inzwischen ist auch das Katwalkdeck geschlossen und angeschliffen.

So wartet es auf die Grundierung zusammen mit dem restlichen

Deck.

Auch hierzu gibst die Bilder im nächsten Bautagebuch. |

| |

|

| |

|

So das wars mal wieder.

Wie der Mast gestellt wird und das Rigg dann ausehen wird inklusive

dem dann fertigen Bugbeam gibts im nächsten Bautagebuch zu sehen.

Wenn alles klappt wird es auch wieder einen kleinen Film zum Maststellen

geben.

Ende der ersten Halbzeit der Arbeits-Saison 2007

|

... ausrichten der Gestelle...

... ausrichten der Gestelle...

...

vorbereitende Arbeiten mit Rohrstücken und Flacheisen (8mm)

für die Beschläge der Unterwanten.

...

vorbereitende Arbeiten mit Rohrstücken und Flacheisen (8mm)

für die Beschläge der Unterwanten.

Nach dem Grundieren und Lackieren der einzelnen Teilstück

habe ich mit hilfe eines Kettenflaschenzuges die 4 Mastteile

zusammengezogen, verschweißt und die noch fehlenden Diagonalstreben

eingebaut. Später habe ich dann noch die Verbindungstellen

ebenfalls grundiert und lakiert.

Nach dem Grundieren und Lackieren der einzelnen Teilstück

habe ich mit hilfe eines Kettenflaschenzuges die 4 Mastteile

zusammengezogen, verschweißt und die noch fehlenden Diagonalstreben

eingebaut. Später habe ich dann noch die Verbindungstellen

ebenfalls grundiert und lakiert.